新聞

在不斷追求製造完美的過程中,半導體晶圓上的一絲微米級刮痕,或電池單元上一絲細微的裂紋,都可能引發災難性的故障。傳統的人工檢測,受限於生理限制和主觀判斷,難以適應當今奈米級的生產公差。而這正是人工智慧驅動的視覺檢測系統應運而生,成為終極品質守護者——它將光學精度與演算法智慧結合,實現了曾經被認為不可能實現的目標。

在當今高速製造環境中,偵測行動生產線上亞毫米級的缺陷需要超人般的能力。傳統的基於規則的視覺系統在光照、紋理和物體方向的變化下難以應對。深度學習 (DL) 與光學感測的融合帶來了典範轉移。以下是 AI 驅動的視覺檢測和光學分選機如何實現前所未有的準確性和適應性。

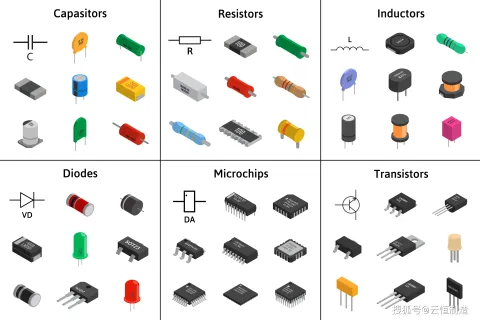

電子元件製造在大批量生產中要求達到微米級的精度。如圖所示,微型多層陶瓷電容器 (MLCC)、低溫共燒陶瓷 (LTCC)、晶片級電阻器/電感器、積體電路 (IC) 和鐵氧體磁芯需要超越人類視覺極限的缺陷檢測能力。

緊固件自動化檢測設備對於確保製造流程的品質和效率至關重要。正確的組裝和調試對於實現高精度、穩定性和可靠性至關重要。本文結合技術標準和工程專業知識,總結了組裝和調試這些系統的行業最佳實踐。

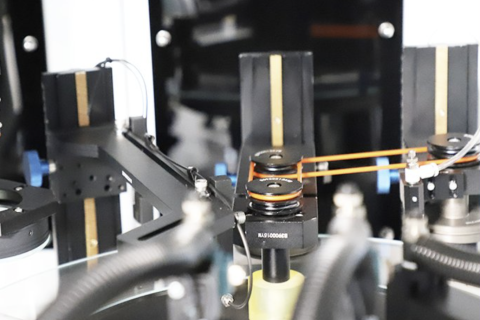

機器視覺系統——由攝影機 (CMOS/CCD) 和先進的影像處理軟體驅動的“智慧眼睛”,正在徹底改變全球的生產線。這些系統將捕獲的影像轉換為精確的數位數據,分析像素模式、亮度和顏色,從而識別特徵並做出即時決策,控制機器並確保無與倫比的品質和效率。

微型化和超連接化的持續發展給連接器製造商帶來了巨大的壓力。在這個高風險的領域,即使只是微米級的缺陷都可能導致災難性的系統故障,連接器光學分選機已成為精度和品質不可或缺的守護者。這台精密的機器不僅是品質控制工具,更是驅動我們世界的無數電子設備可靠性的基石。

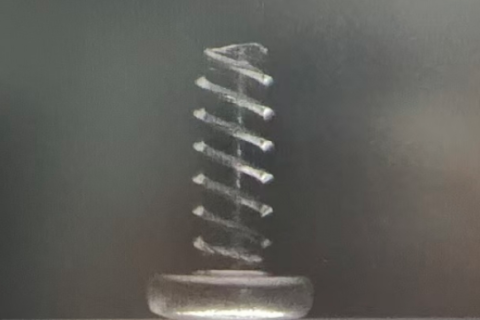

在精密緊固領域,不起眼的墊圈-緊固件組件(螺絲與預裝墊圈的組合)發揮著至關重要的作用。無論是確保適當的負載分佈、防止鬆動,還是起到密封作用,這對黏合組件的完整性都至關重要。

在當今要求嚴苛的製造環境中,確保鉚釘帽等零件的絕對精度和完整性至關重要。即使是微小的缺陷——微小的划痕、毫釐之差的尺寸偏差或輕微的形狀不規則——都可能引發災難性的產品故障、代價高昂的召回事件以及無法挽回的品牌損失。對完美的不懈追求要求我們找到超越傳統人工檢測的解決方案。鉚釘帽光學分選機就是一個這樣的自動化哨兵,它利用光學和人工智慧的力量,在微觀層面上保障品質。

Unitecho 的全自動視覺篩選機的前期成本會根據配置而有所不同。然而,其長期效率和精度通常優於傳統的手動方法,使其成為大規模、高精度製造環境的理想選擇。透過策略性地調整模型並利用技術進步,企業可以在提高產品品質的同時顯著節省成本。

Unitecho在光學分選技術上取得重大突破,獲得兩項國家專利。根據國家智慧財產局資訊顯示,該等專利包括「多功能光學分選工作站」(授權號:CN222402392U)及「具有自動物料對中結構的光學影像分選機」(授權號:CN222402365U),分別於2024年4月和5月提交申請。