- 首頁

- >

- 新聞

- >

- 電子元件製造中的先進光學分選系統

- >

電子元件製造中的先進光學分選系統

2025-07-01 22:43電子元件製造中的先進光學分選系統

MLCC、LTCC、IC 和鐵氧體磁芯的精密品質控制

一、產業挑戰與技術要求

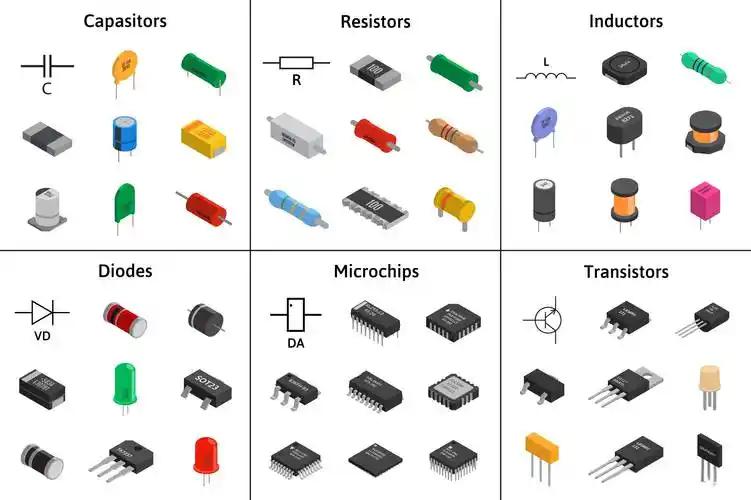

電子元件製造要求在大批量生產中達到微米級的精度。如圖所示,微型多層陶瓷電容器 (MLCC)、低溫共燒陶瓷 (LTCC)、晶片級電阻器/電感器、積體電路 (IC) 和鐵氧體磁芯需要超越人類視覺極限的缺陷檢測能力:

公差閾值:MLCC電極錯位<5μm

嚴重缺陷:LTCC微裂紋≤20μm

吞吐量需求: SMD 元件分選速度高達 >30,000 UPH

光學分選機透過整合高光譜成像、深度學習和機器人自動化來取代容易出錯的人工檢查,從而應對這些挑戰。

II. 特定組件的光學分選架構

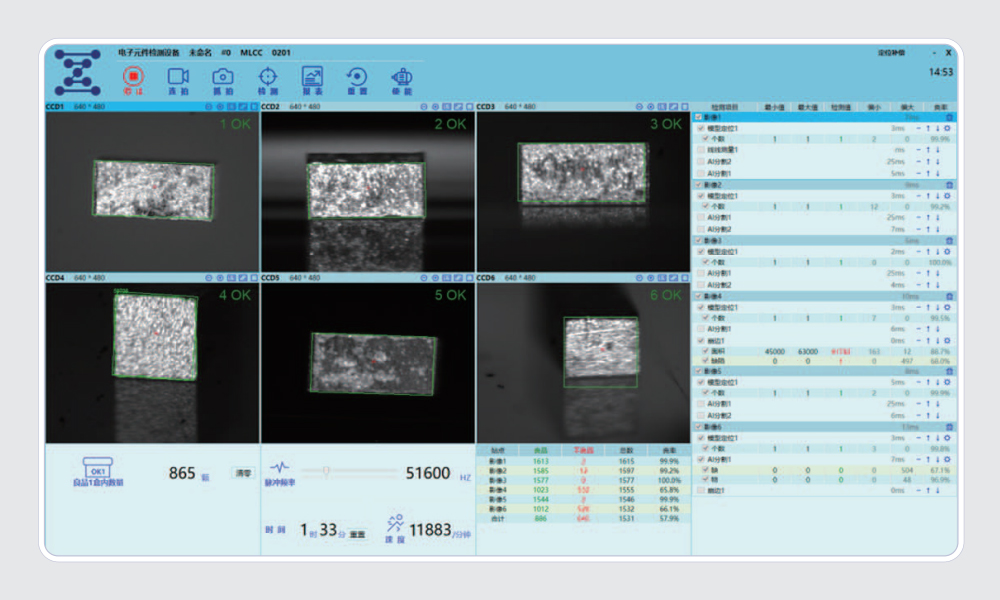

1. MLCC/LTCC陶瓷元件

缺陷檢測:

∙ 表面凹坑/刮痕 → 5MP 同軸暗場成像

∙ 分層 → 太赫茲波地下層析成像

∙ 電極滲漏 → 顏色變化分析 (ΔE<0.1)尺寸驗證:

∙ 雷射三角測量厚度(精度±2μm)

∙ 透過多邊形匹配演算法檢測邊緣碎裂

2. 貼片電阻/電感

參數驗證:

∙ 端接鍍層完整性 → 20X 光學顯微鏡

∙ 標記清晰度 → OCR 讀取率達 99.97%

∙ 共平面性 → 3D 結構光(10nm Z 解析度)績效評分:

∙ 壓力測試期間透過熱成像測量 TCR

3.積體電路

引線框架檢測:

∙ 腳共面性 → 莫爾干涉測量

∙ 焊球橋接 → 紅外線反射分析

∙ 引線鍵結缺陷 → 1μm解析度X射線分層攝影污染控制:

∙ 粒狀物檢測符合 ISO 3 級標準

4. 鐵氧體磁芯

(圖片參考:左下角"鐵氧體磁芯"部分)

材料完整性:

∙ 氣隙/裂痕 → 太赫茲時域光譜

∙ 尺寸精度 → 無陰影背光計量

∙ 塗層均勻性 → 紫外螢光成像

三、核心分選系統技術

A. 光學子系統

| 科技 | 規格 | 元件應用程式 |

|---|---|---|

| 高光譜成像 | 400-1000nm範圍,5nm分辨率 | 仿冒材料檢測 |

| 結構光3D | 5μm XY、200nm Z 精度 | 焊膏高度測繪 |

| 高速TDI攝影機 | 32k 線/秒掃描率 | 移動式表面檢測 |

| 自動 XY Theta | ±0.5μm定位精度 | 晶片連接驗證 |

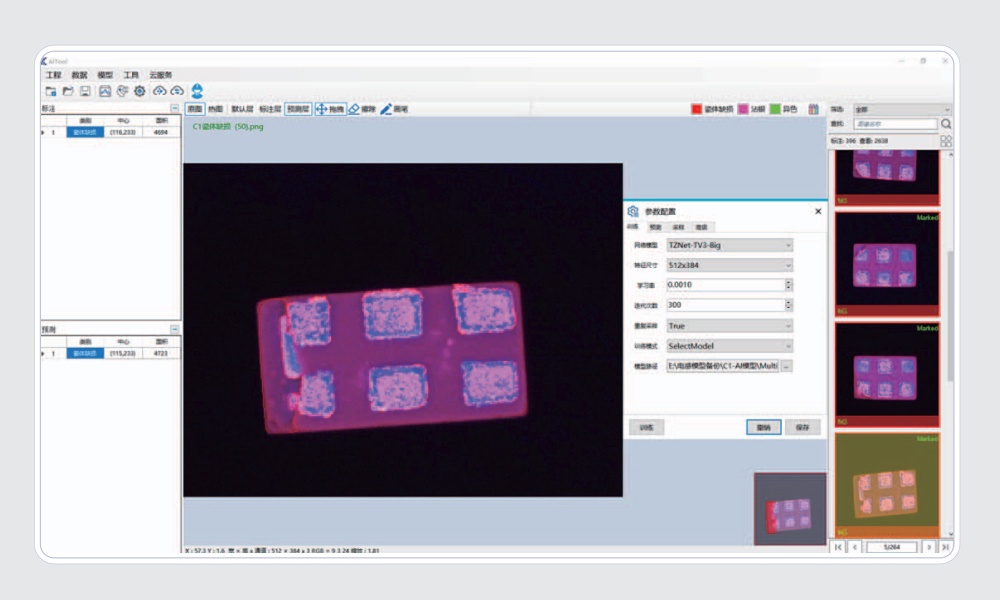

B. 人工智慧驅動的缺陷識別

卷積神經網絡:在 >1M 缺陷影像上進行訓練

∙ 針對新故障模式(例如錫晶須)的自適應學習異常檢測演算法:

∙ 用於零缺陷驗證的無監督聚類參數關聯引擎:

∙ 將光學缺陷與電氣性能聯繫起來(例如 Q 因子下降)

四、與智慧製造的融合

1.工業4.0實施

設備介面:

∙ SECS/GEM 協議,用於即時流程調整

∙ FDC(故障檢測分類)集成數位孿生仿真:

∙ 實體運作前的虛擬分選參數最佳化

2.自動化物料處理

組件專用載體:

∙ 真空末端執行器,適用於 <1G 加速度衝擊

∙ 帶有 RFID 追蹤功能的防靜電華夫餅托盤

V. 可量化的品質和成本效益

| 公制 | 光學分選前 | 實施後 |

|---|---|---|

| 缺陷逃逸率 | 820 頁/分鐘 | 2.7 百萬分之一 |

| 檢查速度 | 5,000 UPH(手動) | 45,000 每小時 |

| 錯誤拒絕 | 18% | 0.3% |

| 返工人工成本 | 18.50美元/公斤 | 1.20美元/公斤 |

資料來源:SEMI E178全球零件製造研究

六、產業案例研究

A. 汽車MLCC生產

挑戰:符合 AEC-Q200 標準要求裂紋數量為 0 PPM

解決方案:

∙ 太赫茲線上檢測,覆蓋率達 99.999%

∙ 多層套準誤差偵測<2μm結果:

∙ 實現超過 1000 萬個組件的現場故障率為 0

B.醫療物聯網晶片分選

挑戰:植入式設備污染控制

解決方案:

∙ ISO 14644-1 4級無塵室集成

∙ 0.1μm 顆粒監測結果:

∙ 以零缺陷通過 FDA 21 CFR Part 11 審核

VII. 標準合規性

電氣測試: IEC 60384-1(MLCC)、IEC 60195(鐵氧體)

光學校準:ISO 5725 精度驗證

可追溯性:ASTM E2919 組件級資料記錄

八、未來發展

量子成像感測器:用於超越衍射極限的亞表面缺陷分辨率

邊緣運算集成:本地化AI推理<5ms延遲

綠色製造:分類引導材料回收(>95%貴金屬回收)

結論

光學分選機已將電子元件製造轉變為一門數據驅動的科學。透過部署如圖所示的特定元件光學架構——從MLCC分層檢測到鐵氧體磁芯結構分析——製造商實現了前所未有的品質保證水平,同時降低了成本。多模態成像、工業4.0互聯互通和自適應人工智慧的整合,確保了光學分選機在實現下一代電子產品規模化,尤其是在5G、汽車電氣化和工業物聯網應用方面,仍將發揮關鍵作用。