新聞

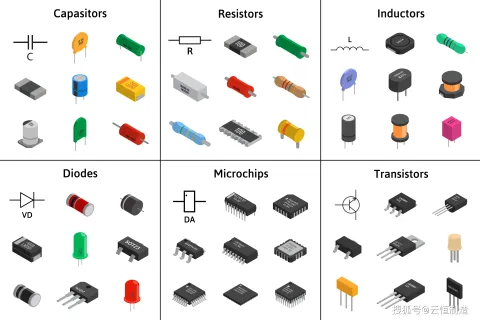

電子元件製造在大批量生產中要求達到微米級的精度。如圖所示,微型多層陶瓷電容器 (MLCC)、低溫共燒陶瓷 (LTCC)、晶片級電阻器/電感器、積體電路 (IC) 和鐵氧體磁芯需要超越人類視覺極限的缺陷檢測能力。

緊固件自動化檢測設備對於確保製造流程的品質和效率至關重要。正確的組裝和調試對於實現高精度、穩定性和可靠性至關重要。本文結合技術標準和工程專業知識,總結了組裝和調試這些系統的行業最佳實踐。

機器視覺系統——由攝影機 (CMOS/CCD) 和先進的影像處理軟體驅動的“智慧眼睛”,正在徹底改變全球的生產線。這些系統將捕獲的影像轉換為精確的數位數據,分析像素模式、亮度和顏色,從而識別特徵並做出即時決策,控制機器並確保無與倫比的品質和效率。

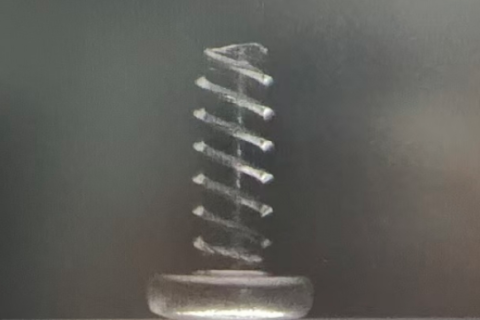

在精密緊固領域,不起眼的墊圈-緊固件組件(螺絲與預裝墊圈的組合)發揮著至關重要的作用。無論是確保適當的負載分佈、防止鬆動,還是起到密封作用,這對黏合組件的完整性都至關重要。

Unitecho 的全自動視覺篩選機的前期成本會根據配置而有所不同。然而,其長期效率和精度通常優於傳統的手動方法,使其成為大規模、高精度製造環境的理想選擇。透過策略性地調整模型並利用技術進步,企業可以在提高產品品質的同時顯著節省成本。

AI視覺檢測系統通常需要20°C–30°C的工作溫度範圍。高溫可能導致電子元件過熱、感測器雜訊增大,而低溫則會導致潤滑劑凝固或元件結霜。高精度設備通常需要溫度補償技術或額外的冷卻系統

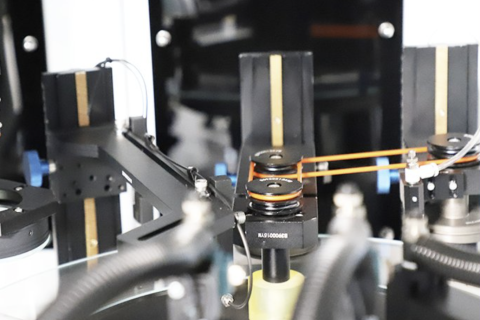

六面法蘭螺栓自動光學篩選裝置 最先進的設備採用振動給料機將螺栓順序放置到檢查平台上。該系統利用先進的高解析度工業CCD相機,捕捉每個螺栓的360度影像以進行全面檢查。

使用光學分選機對墊片和螺絲的組合進行檢查,光學分選機是專為高速影像分析而設計的精密設備。高速攝影機擷取兩個組件的清晰影像,然後將其傳輸到電腦系統進行細緻的處理。

在當今快節奏的製造環境中,緊螺絲檢測和分類的效率至關重要。專為此目的而設計的螺旋分類機透過顯著提高裝配線的生產率和準確性,徹底改變了流程。