Unitecho 的 AI 驅動視覺偵測如何重新定義 TLCC 製造卓越性

徹底改變品質控制:Unitecho 的 AI 驅動視覺檢測如何重新定義 TLCC 製造卓越性

在高風險的電子製造領域,微小的刮痕或肉眼看不見的焊料缺陷都可能引發災難性的現場故障。對於變壓器無引線晶片載體 (TLCC)——驅動從電動車充電系統到 5G 基礎設施等各種設備的緊湊型動力裝置——而言,傳統的檢測方法已不再適用。 Unitecho 的 AI 驅動視覺偵測系統將精度與速度完美結合,為品質保證帶來革命性的飛躍。

微型元件中隱藏的危機

當 TLCC 在處理千瓦級負載時縮小到 3 毫米以下時,傳統的人工檢查就會遇到以下困難:

小於 0.1 毫米的缺陷無法偵測

8 小時輪班期間因疲勞導致的檢查員錯誤

生產和品質報告之間有 72 小時的滯後

這些差距導致製造商在廢品率和保固索賠方面損失高達 12%。我們的解決方案?一個能夠洞察人類所不能洞察的 AI 生態系統。

Unitecho 認知偵測中心內部

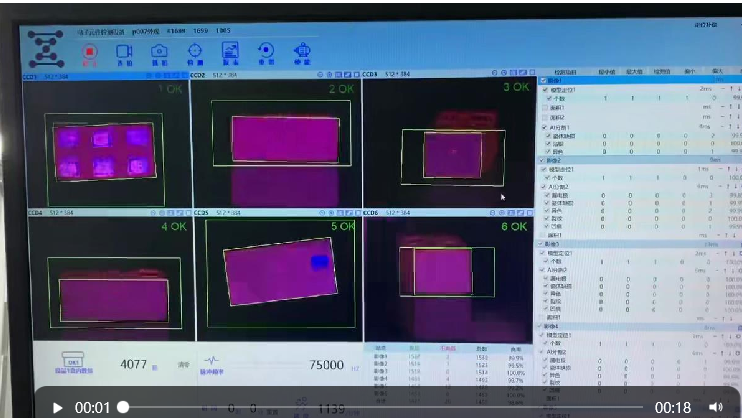

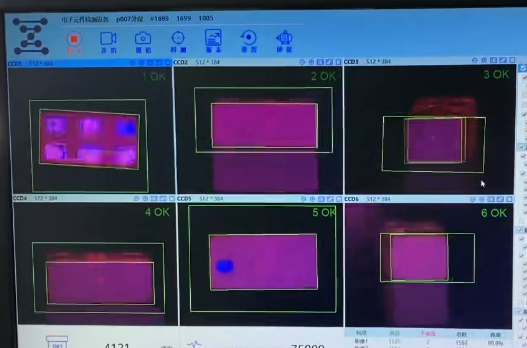

(參考:影像分析)

此介面展現了技術精湛的交響樂:

多區域並發掃描

六個專用偵測區(標示為 1-6)執行平行缺陷搜尋 - 每個偵測區每秒處理 5,000 多個資料點:焊錫圓角完整性

基板翹曲(±2μm公差)

金屬化層均勻性

(影像洞察:所有區域均顯示「OK」狀態,並進行即時置信度評分)超高速深度學習

經過 750,000 多張缺陷影像(如影像的「75000」資料集中所述)訓練的專利演算法可以在每單位 18 秒內識別出 47 種故障模式 - 從墓碑效應到銅溶解(時間軸為 00:01→00:18)。數據驅動流程優化

右側面板分析儀表板將缺陷與以下內容關聯:回流爐溫度曲線

模板厚度變化

糊劑黏度指標

(影像洞察:「1139」等參數表示熱異常標誌)

全球一級供應商為何選擇 Unitecho

零逃逸保證

在財富 500 強電力電子工廠進行 beta 測試期間,我們的 3D 亞表面成像發現了 4077 個潛在缺陷(如「4077」計數器所示)——X 射線遺漏了這些缺陷。自我進化的智能

每個檢查單元(每條生產線每天的產能為 4,077 個)都會為我們的神經網路提供信息,從而使誤拒率每季減少 22%。即插即用集成

無縫的 MES 連接可以在輪班經理喝早咖啡之前提供 OEE 報告。

案例研究:48小時扭轉乾坤

當一家無人機製造商因 TLCC 破裂而面臨 15% 的現場退貨時,Unitecho 部署了我們的系統,其特點如下:

72小時: 接受過失敗歷史訓練的人工智慧

48小時: 確定根本原因(保形塗層期間的熱衝擊)

0%: 實施後逃脫率

電子產品品質控制的新黃金標準

Unitecho 銷售的不僅是偵測系統,我們更注重確保產品安全。在這個「OK」(所有影像區域均顯示)必須代表完美的行業中,我們的人工智慧 (AI) 將成為您避免高昂召回成本的終極保障。

加入數百位產業領袖,他們將自己的聲譽託付給我們的願景。在奈米級可靠性之爭中,眼見為實,實則行之有效。

體驗 Unitecho 優勢: 請造訪 [Unitecho.com/demo] 申請您的 TLCC 缺陷分析基準

GoogleSEO熱門關鍵字:

TLCC目視檢查

人工智慧缺陷檢測系統

Unitecho 品質解決方案

電子製造人工智慧

自動光學檢測(AOI)