- 首頁

- >

- 新聞

- >

- 精密的協同作用:墊圈-緊固件組件的光學分選

- >

精密的協同作用:墊圈-緊固件組件的光學分選

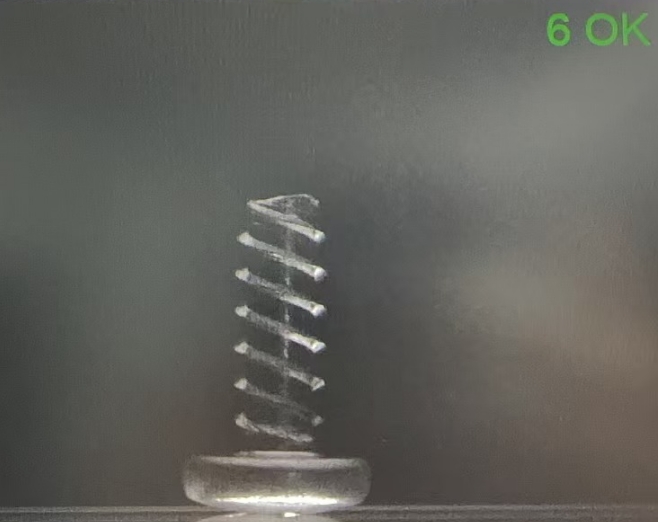

2025-06-09 21:19在錯綜複雜的精密緊固領域,不起眼的墊圈-緊固件組件(螺絲與預裝墊圈的組合)發揮著至關重要的作用。無論是確保合理的負載分配、防止鬆動,還是起到密封作用,這對黏合組件的完整性都至關重要。任何一個組件的缺陷——墊圈規格不符、螺紋損壞、墊圈完全缺失或組件之間錯位——都可能損害接頭的完整性,導致過早失效,並造成巨額成本。傳統的目視檢測難以滿足現代大批量生產對速度、一致性和微觀細節的要求。進入墊圈緊固件組件光學分選機:一個先進的視覺系統,旨在確保這些關鍵部件的完美性。

這款先進的設備超越了簡單的目視檢查。它是一個精心設計的綜合自動化檢測平台,可同時檢查單一組件及其組裝狀態。它的使命明確:實現 100% 的偵測吞吐量,同時偵測出威脅品質和可靠性的細微瑕疵。與鉚釘帽檢測設備一樣,它充分利用了核心系統的強大整合:

高速視覺捕捉:不眨眼的觀察者

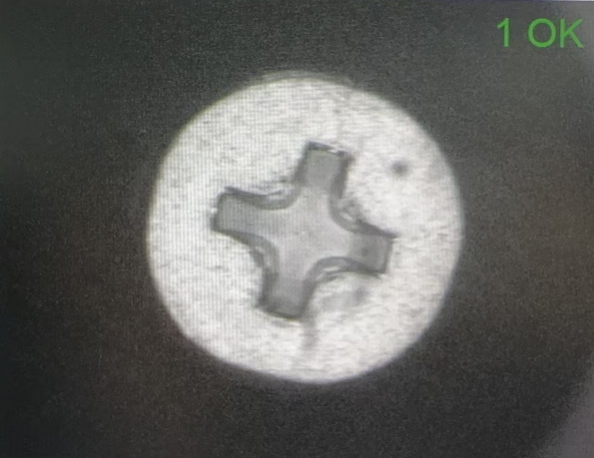

光學採集系統是其基石。與簡單的設置不同,該系統採用多個高解析度、高速攝影機,這些攝影機通常按策略性位置放置(例如高架、側視、傾斜),並配備專門的照明配置:螺絲頭:直徑、高度、驅動類型(十字槽、梅花槽、六角槽等)、完整性、表面缺陷(凹痕、刮痕、電鍍問題)。

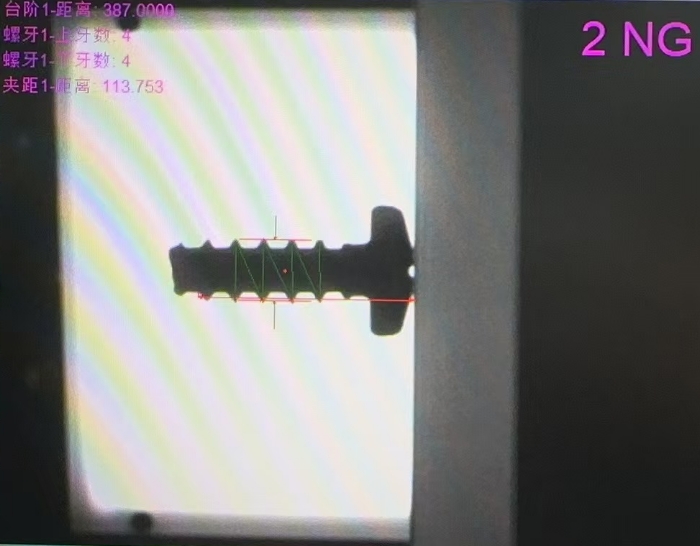

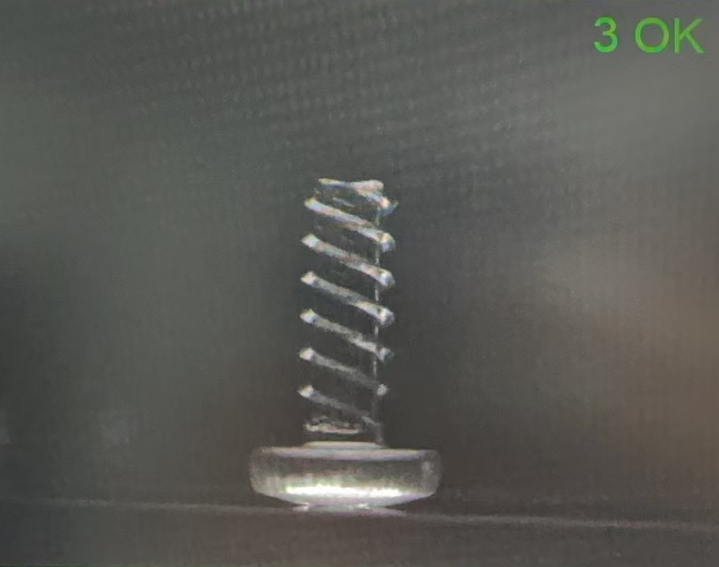

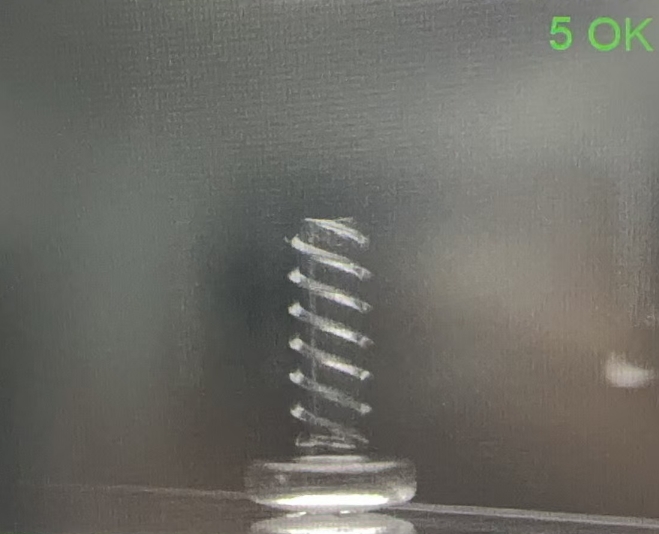

螺紋:存在性、螺距完整性、大/小直徑、潛在損壞(螺紋交叉缺陷、螺紋污損)。

柄部:直線度、直徑一致性、表面缺陷。

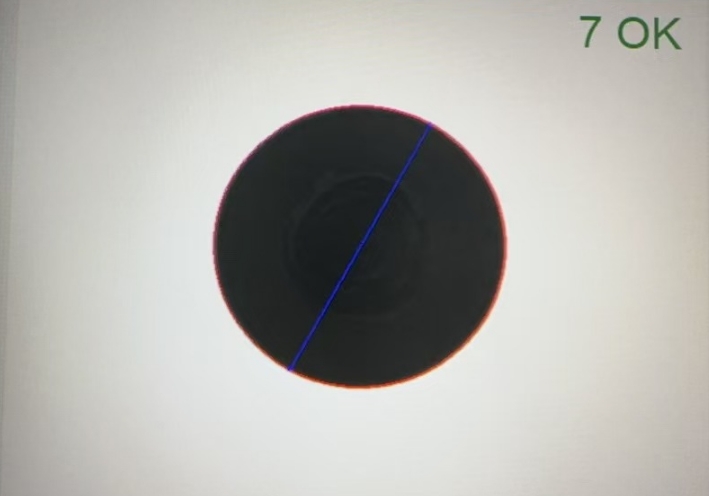

墊圈:檢查頂部和底部是否有刮痕、凹痕、電鍍瑕疵和毛邊。內徑/外徑、厚度。

組裝:墊圈與螺絲桿/頭的同心度、墊圈的存在/不存在、墊圈的方向(如果相關)、墊圈與螺絲頭之間的間隙。

精通照明:利用明場、暗場、同軸以及針對金屬表面最佳化的背光技術。這對於清晰照亮螺紋、顯示墊圈和螺絲頭上的細微刮痕或凹痕、檢測表面污染以及在對比背景下精確測量關鍵特徵至關重要。

多元視角成像:專用視圖捕捉:

高幀率:與機器的進給速度同步,捕捉快速移動組件的清晰影像,而不會出現動作模糊。

進階影像處理:瞬時分析師

捕捉影像只是開始。強大的影像處理硬體(CPU、GPU、FPGA)與先進的軟體相結合,將原始像素轉化為可操作的資訊:刮痕、凹痕、凹坑、咬邊:在螺絲頭、墊圈表面、螺紋側面。

污染:存在灰塵、油污、金屬屑等異物。

電鍍缺陷:剝落、起泡、塗層不均勻。

裂縫:對於高強度螺絲或承重墊圈來說尤其嚴重。

幾何形狀:螺絲頭直徑/高度、螺紋大徑/小徑、墊圈外徑/內徑/厚度、墊圈到頭部的距離。

形式與形狀:螺絲頭輪廓、螺紋輪廓完整性、墊圈平整度/圓度。

存在/不存在:確認墊圈存在且正確組裝。

對準:量化墊圈相對於螺絲軸的同心度。

預處理:根據光照條件優化影像對比度、降低雜訊並增強關鍵特徵。

特徵提取與分析:複雜的演算法可以微米級精度測量尺寸:

缺陷檢測演算法:識別無法簡單測量的表面缺陷:

人工智慧和機器學習(尖端):調整演算法以隨著時間的推移改善缺陷識別,自動對缺陷類型進行分類,並提高分類準確性,即使對於細微或複雜的缺陷也是如此。

快速決策:品質守門人

處理結果會立即與預先定義的嚴格公差參數(客戶規格或內部標準)進行比較。決策過程二元化,速度極快:通過:組件滿足所有定義的尺寸、表面品質和組裝標準。

拒絕:組件出現一個或多個不合格缺陷。

該判決在每個組件的幾毫秒內發布,提供有關生產品質的即時回饋。精密物料搬運與分類:可靠的執行者

如果沒有精確、同步的處理,先進的視野和智慧也毫無意義:輕柔可控的送料:振動碗式送料機或線性輸送機,設計可可靠地定向和分離墊圈-螺絲組件,不會造成損壞或墊圈移位。這對於在攝影機下保持一致的呈現效果至關重要。

穩定呈現:轉盤或精確索引的線性傳輸確保組件暫時停止(消除運動模糊)或在攝影機視野下以已知的恆定速度移動。

高速剔除:基於即時 "REJECT" 訊號,氣動噴射器、推桿或精確時的轉向臂會立即將缺陷組件彈出至剔除槽,而不會幹擾正在通過的合格部件。速度和可靠性對於保持高吞吐量至關重要。

準確的傳遞處理:確認良好的組件被安全地引導至可接受的零件出口進行包裝或下游工序。

全面的檢測能力:

用於墊圈緊固件組件的光學分選機的整合功能解決了該組件的獨特挑戰:

螺絲缺陷:

頭部:直徑/高度超出公差、驅動器不正確或損壞、表面缺陷(刮痕、凹痕、電鍍缺陷)。

螺紋:螺紋損壞、壓壞、剝落;螺距不正確;螺紋崩裂或缺失;咬死;直徑過小/過大;螺紋交叉損壞。

柄部:彎曲、扭曲、表面瑕疵、直徑/長度不正確。

重點:損壞(蘑菇狀、彎曲)。

材質:表面裂痕、孔隙度。

墊圈缺陷:

尺寸:外徑、內徑、厚度不符合規格。

形狀:非圓形(橢圓形)、彎曲/杯形、毛邊。

表面:刮痕、凹痕、凹坑、電鍍缺陷、污染。

材質:裂縫、裂縫。

組裝缺陷:

缺少墊圈:嚴重故障。

錯誤的墊圈:尺寸、類型或材質錯誤。

墊圈錯位:相對於螺絲軸偏離中心。

墊圈方向不正確:如果墊圈是定向的(例如,斜面的)。

預組裝損壞:墊圈放置後但在最終使用前發生的損壞。

污染:墊圈和螺絲頭之間夾有異物。

對製造業的變革性影響:

實施自動光學分選可帶來顯著的營運和品質優勢:

絕對100%檢測:每個組件都經過嚴格檢查,消除了統計抽樣或人工檢測疲勞所帶來的風險。確保出廠品質。

無與倫比的一致性和客觀性:消除人為的主觀性和錯誤。機器會持續不斷地應用完全相同的標準,確保做出可靠、公正的品質決策。

超人的速度和吞吐量:以現代生產線的速度(每小時數千個)處理組件,遠遠超過手動檢查能力並保持高 OEE。

零逃逸率:大幅降低缺陷組件到達客戶或關鍵組件的風險,防止保固索賠、召回和聲譽損害。

顯著降低成本:降低與手動分類相關的勞動力成本,透過及早發現缺陷來減少廢品,最大限度地減少客戶退貨,並避免由於不良零件引起的下游問題而導致代價高昂的生產暫停。

豐富的生產智慧:產生有關缺陷類型、數量和趨勢的詳細數據。支援統計製程控制 (SPC),以便及早發現模具磨損(例如滾絲模具)、材料問題或上游製程偏差。

增強過程控制和可追溯性:提供可審計的檢查證明,支援品質認證。

關鍵產業應用:

在許多要求嚴格的領域中,墊圈緊固件組件的可靠性是不可妥協的:

汽車:廣泛應用於引擎、變速箱、底盤、內裝和電子設備。故障可能導致安全召回(例如轉向部件)。

航空航太:要求嚴苛的應用,緊固件故障將造成災難性後果。要求絕對完美。

電子產品:固定電腦、伺服器、電器中的關鍵組件,其中抗震性和電氣接地通常依賴組裝完整性。

家具和電器:確保長期結構完整性並避免可見的表面缺陷。

醫療設備:可靠性和無污染性至關重要。

建築和重型機械:要求完美強度和組裝的高負荷應用。

結論:

墊圈-緊固件組件光學分選機已不再是奢侈品,而是現代精密製造的基石。它融合了高速成像、先進的影像分析和精準的物理執行,解決了這些關鍵零件人工檢測的固有缺陷。它確保每一個組件——螺絲、墊圈及其組合件——都能滿足當今嚴苛應用的嚴格要求。投資這項技術,就是投資產品可靠性、品牌保護、營運效率和製造卓越性。在競爭激烈、不容有失的環境中,光學分選機是不可或缺的自動化守護者,確保只有經過驗證的完美組件才能進入生產線。

SEO關鍵字:

墊圈螺絲光學分選機、組裝檢測機、緊固件光學分選、自動墊圈螺絲檢測、機器視覺緊固件檢查、緊固件組件光學分選、螺絲和墊圈缺陷檢測、自動尺寸檢測、100% 在線分選、基於視覺的缺陷檢測、製造品質控制、高速拒收系統、工業自動化、製程控制、生產效率、AI 分類、生產效率/失敗分選。